楚雄市东南绕城高速公路项目在施工过程中,全线大力推广塑钢模,对质量管理取得较好的成果。塑钢模的推广使用是四新技术里的新技术,与传统的钢模、木模相比有以下优点:塑钢模平整光洁,模板拼接严密平整,脱模后混凝土结构表面度、光洁度均超过现有清水模板的技术要求;轻便易装,重量轻,工艺适应性强,可随意组成任何几何形状;脱模简便。混凝土不沾板面,无需脱模剂;稳定耐候,机械强度高;模板不吸水;可变性强,降低成本,周转次数多;节能环保;边角料和废旧模板全部可以回收再造。本项目的拱形格、框格梁、涵洞、排水沟采用塑钢模,成型的实体线型顺直,不漏浆。混凝土成型外观质量较好。

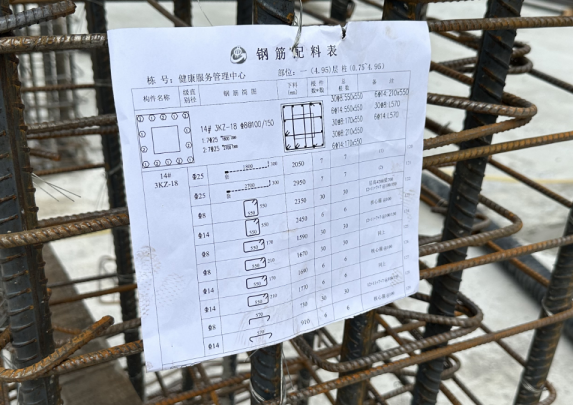

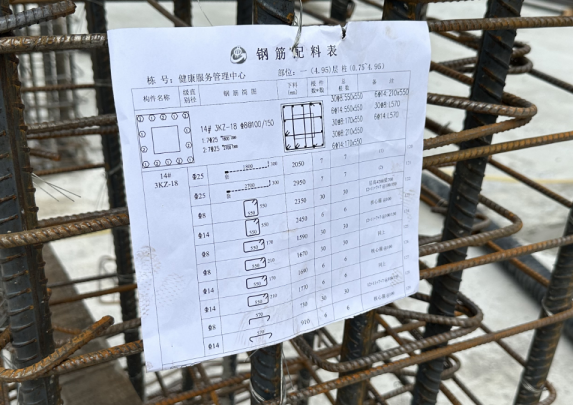

提前安排项目部管理人员将柱、梁、墙和板部位的钢筋放样图纸挂于指定位置,并由管理人员对照图纸作现场交底后才开始调运材料进行施工。此做法有以下几点好处:一是提高了施工效率,降低了返工成本。工人可以边看样图边进行施工,确保钢筋间距、弯头角度、搭接长度等参数准确无误。二是方便检查组到项目进行检查,只需将实物和样图进行对照就知道钢筋安装是否正确,提高了检查效率。三是施工完成后,便于建设单位、监理单位、施工单位进行现场检查验收,提高了验收通过率。

项目初建时,隧道二衬钢筋保护层厚度合格率偏低一直是隧道工程的一项通病,平均合格率低于《公路工程质量检验评定标准》的相关要求。为提高此项数据,质检部门经过多次的检查与分析,发现了合格率偏低的原因,编制了隧道二衬钢筋绑扎的统一标准及要求。一是沿二衬环向增设定位钢筋的安装,需要注意定的是位钢筋外生端头必须打磨平整,否则对后期检测数据影响很大。二是垫块安装,间距不能过大,否则中间部分保护层厚度难以保证。三是加强工序验收,专门针对定位筋及垫块安装工序进行验收,不合格不得合拢模板。四是加强安装偏差的测量复核。在钢筋板扎过程中,绑扎完成以及模板合拢后都要进行定位放线,测量复核偏差数值。通过2年多的不懈努力,瑞孟高速隧道二衬钢筋保护层平均合格率已经超过了80%。勐捧特长隧道成为了瑞孟高速的名片,交通部门和云南建投集团在勐捧特长隧道组织了多次观摩活动,获得了各级领导的认可。

钢板下料施工应检查钢料的牌号、规格、质量,如发现钢料不平直,有蚀锈、油漆等污物,应矫正清理后再号料;切割前应将料面的浮锈、污物、清除干净。切割应优先采用精密切割如数控、自动、半自动切割。在数控切割下料编程时除应考虑焊接收缩量之外,还应考虑切割热变形的影响。剪切长度允许偏差为±2mm,边缘缺棱lmm,型钢端部垂直度≤2.0mm。组装前,零件、部件应经检查合格;连接接触面和焊缝边缘每边30~50mm范围内的铁锈、毛刺、污垢、冰雪等应清除干净,露出钢材金属光泽。定位焊缝应距设计焊缝端部30mm以上,焊缝长应为50~l00mm,间距应为400~600mm,定位焊缝的焊脚尺寸不得大于设计焊脚尺寸的1/2。工厂焊接宜在室内进行,湿度不宜高于80%。焊接环境温度,低合金高强度结构钢不应低于5℃,普通碳素结构钢不得低于0℃。主要杆件应在组装后24h内焊接。

项目以帮福隧道进口为试点,在现场加工了两台水沟电缆槽全自动液压台车。技术团队对水沟电缆槽台车工作前的相关流程、模板台车安装、台车就位、侧向模型模和水沟电缆槽内模组合固定、浇筑沟槽混凝土、水沟电缆槽混凝土脱模、混凝土养护等全过程进行了技术交底。试验发现现场水沟电缆槽施工质量从线行、接缝、错台、蜂窝麻面、外观尺寸等诸多方面相较传统施工方法有了较大改善,并且从很大程度上缩短时间、节约成本。采用该全自动液压台车施工技术后,有效提高了外观质量,减轻了人员劳动强度,大大减少了工程成本。水沟电缆槽液压台车与传统拼装水沟电缆槽模板相比,具有施工机械化程度高、模板损耗底、施工效率高、施工成本低、操作简单等特点,经济效益突出。使用水沟电缆槽全自动液压台车后,隧道施工现场清洁美观、作业面整洁,更满足隧道建设的标准化施工要求,有利于隧道水沟电缆槽自动机械化施工工艺的推广。

【来源:各指挥部 编辑:蒋芯玉 审核:王凯瑞】